Jak naciągnąć pasek klinowy? Krok po kroku

Dlaczego prawidłowe napięcie paska klinowego ma kluczowe znaczenie?

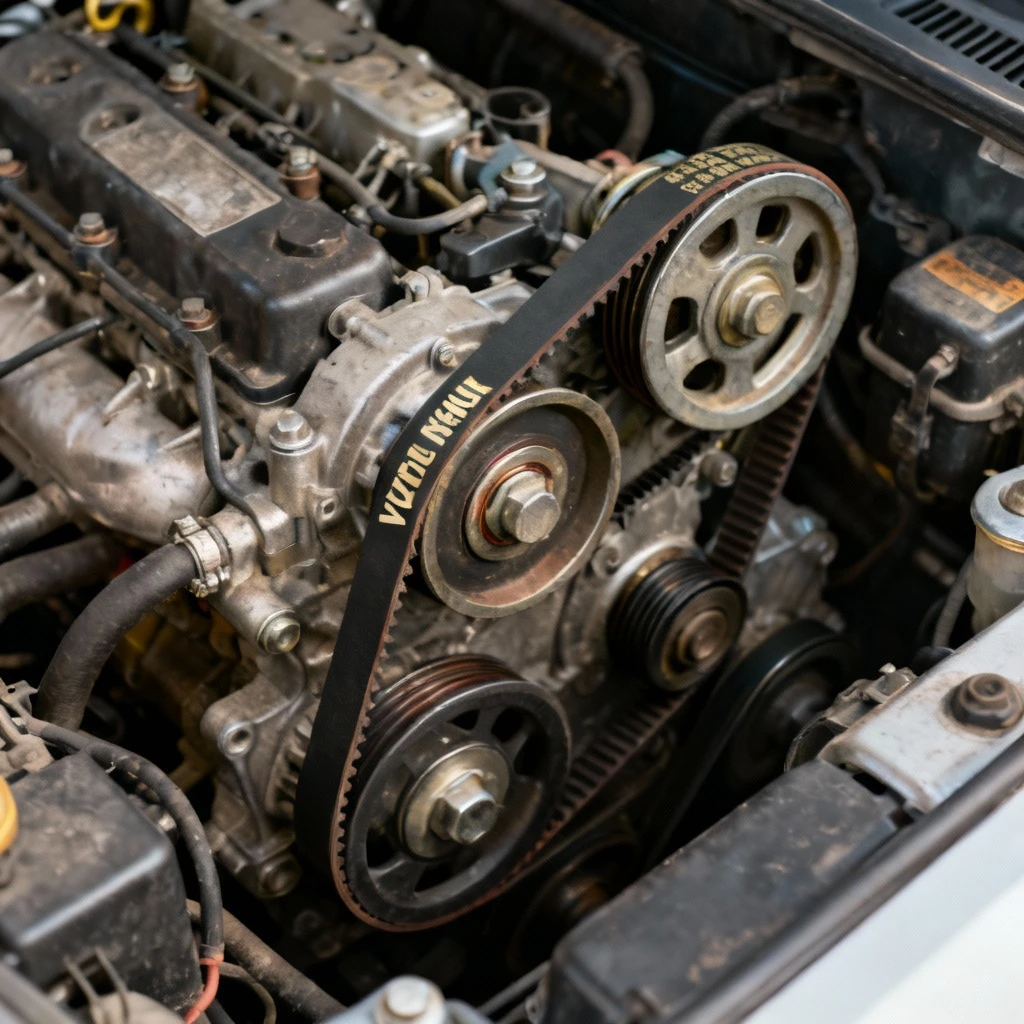

Pasek klinowy, nazywany również paskiem wieloklinowym lub paskiem osprzętu, stanowi niezbędny element napędowy w samochodach i maszynach. Jego zadaniem jest przenoszenie momentu obrotowego z wału korbowego na kluczowe podzespoły takie jak alternator, pompa wodna, wspomaganie kierownicy czy sprężarka klimatyzacji. Mechanizm ten działa na zasadzie tarcia między powierzchnią paska a rowkami kół pasowych, dlatego prawidłowe napięcie jest warunkiem efektywnego przenoszenia energii. Niewłaściwe napięcie – zarówno zbyt słabe, jak i zbyt mocne – może doprowadzić do poważnych konsekwencji. Długotrwała jazda z luźnym paskiem klinowym skutkuje nieefektywną pracą urządzeń, przegrzewaniem się silnika, szybszym rozładowaniem akumulatora, a w ekstremalnych przypadkach – zerwaniem się elementu. Z kolei przeciążony pasek nadmiernie obciąża łożyska, prowadząc do przedwczesnego zużycia nie tylko samej linki, ale i współpracujących z nią komponentów takich jak łożyska w alternatorze czy pompie wody. Regularna kontrola stanu technicznego i odpowiednie dociągnięcie to podstawowe czynności serwisowe, które w znaczącym stopniu wpływają na bezawaryjność układu napędowego.

Objawy wskazujące na potrzebę regulacji paska klinowego

Rozpoznanie nieprawidłowości w naprężeniu paska wymaga uważnej obserwacji pracy silnika. Jednym z najbardziej charakterystycznych sygnałów jest uciążliwy pisk lub świst słyszalny szczególnie podczas rozruchu zimnej jednostki napędowej lub przy nagłych zmianach obciążenia – na przykład podczas włączania klimatyzacji. Dźwięk ten powstaje wskutek poślizgu paska na kole pasowym, gdy siła tarcia jest niewystarczająca do przeniesienia momentu obrotowego. Problemom z napięciem często towarzyszą także kłopoty elektryczne – zapalająca się kontrolka akumulatora na desce rozdzielczej, przygasanie świateł podczas pracy na biegu jałowym lub wyraźne spadki napięcia w instalacji. Dzieje się tak, ponieważ ślizgający się pasek nie zapewnia alternatorowi odpowiedniej prędkości obrotowej, uniemożliwiając prawidłowe ładowanie. W ekstremalnych przypadkach można zaobserwować nawet chwilowe osłabienie wspomagania kierownicy, gdy pasek nie jest w stanie efektywnie napędzać pompy układu. Zaawansowane zużycie manifestuje się widocznymi uszkodzeniami mechanicznymi: pęknięciami, postrzępionymi krawędziami lub głębokimi rysami na powierzchni roboczej. Szczególnie niebezpieczne są pęknięcia poprzeczne, które mogą prowadzić do nagłego zerwania podczas pracy.

| Objaw | Typowa przyczyna | Możliwe konsekwencje |

|---|---|---|

| Piszczenie przy zimnym silniku lub przy włączaniu klimatyzacji | Zbyt luźny pasek klinowy (poślizg na kole pasowym) | Przyspieszone zużycie, ryzyko zerwania, problemy z ładowaniem |

| Świszczenie przy wysokich obrotach | Nadmierne napięcie paska lub zużyte łożyska w napinaczu | Uszkodzenie łożysk, deformacja paska, przeciążenie osprzętu |

| Zapalająca się kontrolka akumulatora, przygasające światła | Niedostateczna prędkość alternatora spowodowana poślizgiem | Rozładowanie akumulatora, problemy z elektroniką, unieruchomienie pojazdu |

| Widoczne pęknięcia, postrzępienia lub ślady przetarć | Zaawansowane zużycie, przetarcia lub niewłaściwe naprężenie | Nagłe zerwanie paska klinowego podczas pracy, uszkodzenie osprzętu |

| Spadek mocy wspomagania kierownicy | Poślizg paska na kole pasowym pompy wspomagania | Utrata komfortu prowadzenia, zwiększony wysiłek przy skręcaniu |

Przygotowanie do regulacji – bezpieczeństwo i narzędzia

Przystępując do prac związanych z naciąganiem paska klinowego, niezbędne jest zapewnienie sobie optymalnych warunków oraz odpowiednich akcesoriów. Podstawą bezpieczeństwa jest unieruchomienie pojazdu – zaciągnięcie hamulca ręcznego i zablokowanie kół klinami zapobiegającymi toczenia się. Ponieważ operacje wykonujemy w komorze silnikowej, bezwzględnie należy odłączyć ujemny biegun akumulatora, minimalizując ryzyko zwarć elektrycznych lub przypadkowego uruchomienia silnika. Miejsce pracy powinno być dobrze oświetlone, stabilne i pozwalające na swobodny dostęp do przedziału silnikowego – zaleca się prace na równej, utwardzonej powierzchni. Konieczne narzędzia to zazwyczaj podstawowy zestaw kluczy nasadowych (rozmiary zależne od modelu auta, najczęściej 10-17 mm), przedłużki, grzechotka oraz wkrętaki krzyżakowe i płaskie. W przypadku starszych konstrukcji z alternatorem jako elementem napinającym, przydatna może być dźwignia lub łom do przesunięcia jednostki. Bardzo pomocny będzie klucz dynamometryczny umożliwiający dokręcenie śrub z rekomendowanym momentem obrotowym (zazwyczaj 15-25 Nm). Przed rozpoczęciem prac warto dokładnie zlokalizować kluczowe elementy układu napędowego: alternator, pompę wspomagania, napinacz ręczny (jeśli występuje), śruby blokujące oraz regulacyjne. W przypadku wątpliwości pomocna będzie instrukcja serwisowa pojazdu lub schemat układu dostępny na korku osłony silnika.

Szczegółowa instrukcja naciągania paska klinowego krok po kroku

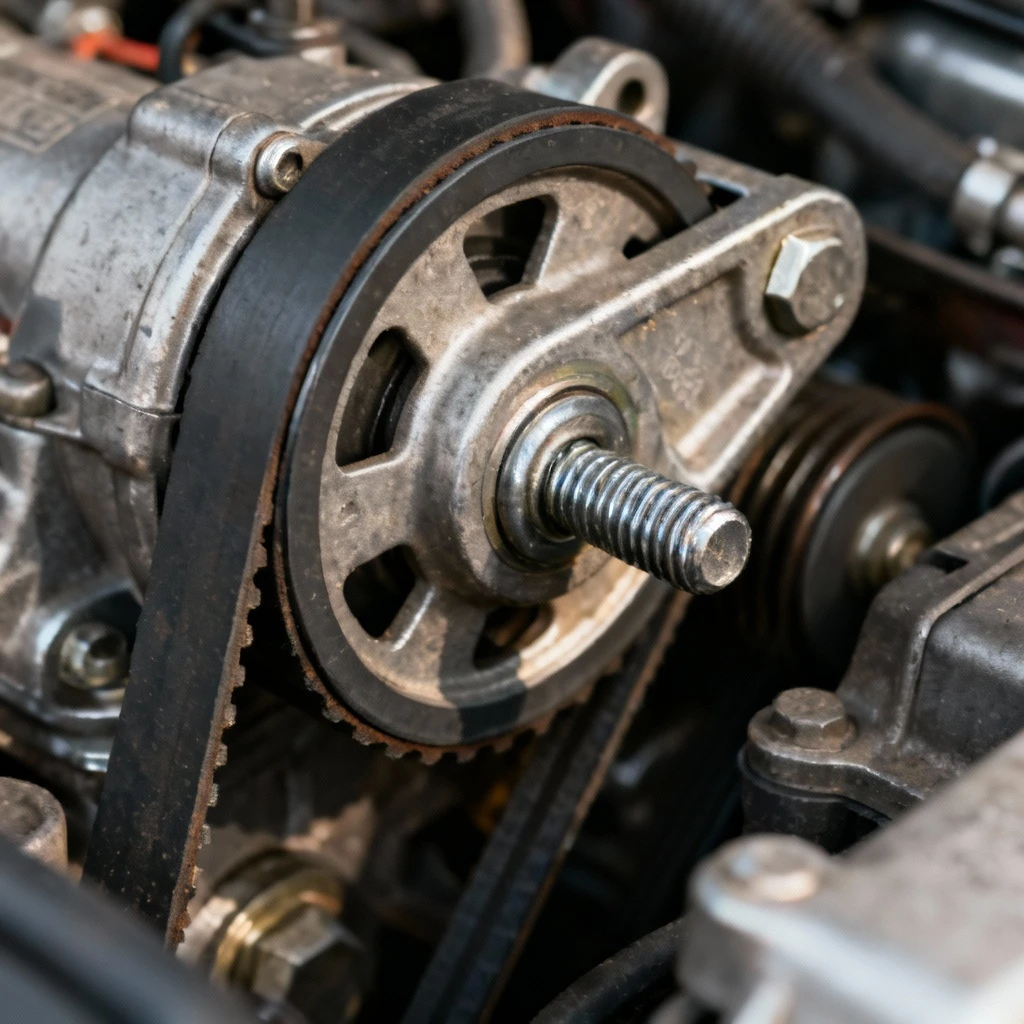

Proces regulacji napięcia należy rozpocząć od precyzyjnego zlokalizowania mechanizmu napinającego. W nowoczesnych konstrukcjach zazwyczaj jest to rolka napinacza wyposażona w śrubę umożliwiającą korektę położenia. W starszych rozwiązaniach regulacji dokonuje się poprzez przesunięcie alternatora lub innego urządzenia napędzanego paskiem. Pierwszym krokiem jest poluzowanie śrub mocujących mechanizm. W układach z napinaczem ręcznym konieczne będzie zwolnienie dwóch śrub mocujących podstawę oraz jednej śruby blokującej pozycję regulacyjną. Należy użyć klucza nasadowego lub imbusowego w odpowiednim rozmiarze, poluzowując elementy na 2-3 obroty, aby umożliwić swobodny ruch napinacza. Szczególną uwagę zwróć na kolejność luzowania – najpierw odblokowujemy śrubę zabezpieczającą, dopiero później mocujące.

Może Cię również zainteresować

Akumulator 90ah - ile i jakim prądem ładować? Ile waży?

Akumulator 90Ah to kluczowy komponent w samochodach o wysokim zapotrzebowaniu na energię: od SUV-ów ...

Czytaj artykuł

Kolejnym etapem jest właściwe naciągnięcie paska. W przypadku napinacza ręcznego wykonujemy ten zabieg poprzez obrót specjalnej śruby regulacyjnej – zazwyczaj w kierunku przeciwnym do ruchu wskazówek zegara. Podczas tej czynności konieczna jest uważna obserwacja stopnia naprężenia linki – zbyt agresywne dokręcanie może spowodować przeciążenie łożysk. Jeśli konstrukcja pojazdu wykorzystuje alternator jako element napinający, po poluzowaniu śrub mocujących należy za pomocą łomu lub specjalnej dźwigni przesunąć go delikatnie od silnika, powodując pożądane napięcie. W obu przypadkach ruch powinien być płynny i kontrolowany. Po osiągnięciu właściwego naprężenia (na tym etapie wstępnie ocenianego po napięciu paska) należy dokręcić śrubę blokującą z momentem 15-20 Nm, następnie dokręcić śruby mocujące z zalecanym przez producenta momentem (zwykle 25-40 Nm). Kluczowy jest moment zatrzymania pracy w celu weryfikacji poprawności naprężenia.

Jak sprawdzić prawidłowe ugięcie paska?

Po wstępnym naciągnięciu i dokręceniu śrub należy przeprowadzić ostateczną weryfikację poprawności naprężenia. Podstawową metodą jest test ugięcia, który wykonujemy na najdłuższym wolnym odcinku między kołami pasowymi – zwykle między kołem wału korbowego a alternatorem. Przy pomocy siłomierza lub domowym sposobem (nacisk kciukiem) dokonujemy pomiaru ugięcia linki. Poprawne ugięcie dla typowego samochodu osobowego mieści się w przedziale 10-15 mm przy sile nacisku 10 kg. Jest to jednak wartość orientacyjna – precyzyjne dane najlepiej czerpać z dokumentacji technicznej pojazdu. Alternatywną metodą dla doświadczonych użytkowników jest wykorzystanie specjalnego przyrządu pomiarowego – tenstomierza akustycznego, który na podstawie częstotliwości drgań związku precyzyjnie wskazuje jego napięcie. Miernik przykłada się prostopadle do najdłuższego odcinka i wybija jak kamerton, uzyskując wynik w Hz, który porównuje się z danymi producenta. Dla maszyn rolniczych (kosiarce czy ciągniku) lub urządzeń przemysłowych wymagania mogą znacząco odbiegać – konieczna jest wówczas konsultacja z dokumentacją techniczną konkretnego sprzętu. Ostatecznym sprawdzeniem będzie rozruch silnika i obserwacja pracy paska pod obciążeniem – brak pisku przy włączaniu obciążeń takich jak klimatyzacja i kontrolka akumulatora niezapalająca się podczas pracy.

Regulacja w różnych typach konstrukcji

Układy napędowe różnią się w zależności od rodzaju urządzenia i rozwiązania technicznego. W większości współczesnych samochodów stosuje się samoregulujące napinacze automatyczne wyposażone w sprężynę lub tłumik hydrauliczny utrzymujące stałe napięcie. W takich przypadkach ręczna korekta nie jest możliwa – gdy automatyczny mechanizm zawodzi, wymaga wymiany całego zespołu. Warto pamiętać, że w układach wielorowkowych często spotyka się napinacze z rolką prowadzącą, którą także należy okresowo sprawdzać pod kątem zużycia łożyska. W konstrukcjach cięższych, takich jak ciągniki rolnicze czy maszyny budowlane, stosuje się zwykle suwak napinający z nakrętką regulacyjną, wymagający dodatkowej blokady po naciągnięciu. Zupełnie inny charakter ma napinanie w elektromechanicznych układach, np. w pralkach przemysłowych, gdzie często wykorzystuje się specjalne przeciwobciążeniowe prowadnice zmieniające kąt nachylenia paska. Każda konstrukcja wymaga indywidualnego podejścia i precyzyjnego zapoznania się ze schematem technicznym przed przystąpieniem do prac. Nieodpowiednie naciągnięcie choćby jednego elementu w wielowahaczowym układzie prowadnic może spowodować szybsze zużycie całego układu.

Może Cię również zainteresować

Akumulator 75ah - ile i jakim prądem ładować? Ile waży?

Akumulator 75Ah to popularne rozwiązanie stosowane w samochodach osobowych, dostawczych, a także w s...

Czytaj artykułKiedy wymienić, a kiedy regulować pasek?

Podjęcie decyzji o wymianie paska klinowego powinno być poprzedzone dokładną oceną jego stanu technicznego. Nawet poprawnie naciągnięty, ale zużyty element stanowi poważne zagrożenie dla pracy układu. Bezwzględną konieczność wymiany sygnalizują: głębokie pęknięcia przebiegające przez całą grubość paska, widoczne rozdarcia boków klinów, ślady przetarć do rdzenia, wżery na powierzchni roboczej oraz twardnienie gumy wskazujące na utratę elastyczności. Jeśli pasek wykazuje podobne uszkodzenia, samo naciągnięcie nie rozwiąże problemu. Również w przypadku pasków wieloklinowych, gdy choć jeden rowek jest głęboko uszkodzony nadaje się on do wymiany. Dla starszych modeli warto przyjmować orientacyjne okresy wymiany jak 5 lat lub 100 000 km, choć dokładne parametry podaje producent. Gdy pasek jest w dobrym stanie, a objawy sugerują niewłaściwe napięcie, wówczas wystarczający będzie zabieg regulacyjny. W przypadku nowej instalacji po jego założeniu należy wykonać naciąganie kontrolne po około 500 km, gdy dochodzi do wstępnego dopasowania i ułożenia elementów. Ważnym aspektem jest to, czy w układzie występują nietypowe wibracje lub dźwięki po serwisie, które mogą wskazywać na problemy z równoległością wałów.

Kryteria wymiany paska klinowego

- Pęknięcia większe niż 3 mm lub obejmujące więcej niż 25% szerokości paska

- Ślady przetarć odsłaniające warstwę nośną (rdzeń kordowy)

- Odkształcenia boczne i wybrzuszenia w rowkach

- Utrata elastyczności (pasek nie powraca do kształtu po skręceniu)

- Nagrane nierównomierne zużycie (głębokość rowków różniąca się o ponad 2 mm)

- Objawy przegrzania - porowata powierzchnia i twardnienie gumy

Trwałość i profilaktyka układu napędowego

Długotrwała i bezawaryjna praca układu napędowego zależy od regularnego przeglądu oraz właściwych praktyk eksploatacyjnych. Raz wykonane naciągnięcie paska nie rozwiązuje problemu raz na zawsze – zaleca się kontrolę napięcia co 15 000 km lub przy każdej wymianie oleju silnikowego. Podczas przeglądu warto sprawdzić nie tylko sam pasek klinowy, ale także stan współpracujących komponentów: kół pasowych (czy nie mają wytartych rowków lub nie chwytają nierównomiernie), napinaczy (czy rolka nie ma luzów łożyskowych), oraz jakość łożysk w alternatorze i wspomaganiu. Ważne jest utrzymanie czystości – zalegający olej smarny czy płyn chłodniczy przyśpieszają degradację gumy. Dla poprawy żywotności stosuje się czasem specjalne preparaty antystatyczne redukujące mikropoślizgi, jednak unikajmy nadmiernego stosowania środków "antypiskowych" maskujących realne problemy. Sprawdzenie linii prowadzenia paska klinowego po uruchomieniu silnika pozwala wykryć nieprawidłowości w geometrii ułożenia. Kluczem do sukcesu jest pamiętanie, że pasek jest tylko częścią większego układu, który wymaga holistycznego podejścia do konserwacji.

Klucz do cichej i trwałej pracy układu napędowego

Samodzielne naciąganie paska klinowego to czynność, która przy zachowaniu zasad bezpieczeństwa i staranności może przynieść wymierne korzyści finansowe i satysfakcję z wykonanej pracy. Kluczem do sukcesu jest zrozumienie roli prawidłowego naprężenia dla optymalnego przekazywania momentu obrotowego i rozpoznanie konkretnego rodzaju mechanizmu w swoim pojeździe. Podczas regulacji szczególną uwagę należy poświęcić unikaniu przeciążania łożysk oraz dbałości o dokładność pomiaru. Regularne kontrole stanu technicznego i napięcia wykonywane choć podczas sezonowego przeglądu czy wymiany płynów eksploatacyjnych pozwolą uniknąć nieprzewidzianych awarii. Pamiętajmy, że efektywność układu w bezpośredni sposób przekłada się na funkcjonalność kluczowych podzespołów odpowiedzialnych za komfort i bezpieczeństwo jazdy. Właściwie dociągnięty i zadbany pasek klinowy to inwestycja w bezawaryjną pracę alternatora, pompy chłodzącej oraz wszystkich urządzeń peryferyjnych silnika.

Te artykuły również mogą Cię zainteresować

Tryb awaryjny w samochodzie - czym jest i dlaczego się włącza?

Uszkodzony korek zbiornika wyrównawczego - jakie daje objawy? Sposoby na naprawę